Ein Roboter hält den Rücken frei

BGHW-Präventionspreis: Bei Thyssenkrupp Materials Processing Europe trägt ein Messerbauroboter tonnenschwere Werkzeuge und schützt so die Gesundheit der Beschäftigten.

BGHW – Die Goldene Hand 2025

thyssenkrupp AG, Krefeld,

„Schwere Werkzeuge, leichte Arbeit“

Zu Beginn wird der Pokal des BGHW-Präventionspreises „Die Goldene Hand“ gezeigt. Daneben erscheint die Überschrift: „Schwere Werkzeuge, leichte Arbeit: Ein Roboter entlastet den Messerbau.“

Das Gelände und die Produktionshalle des Unternehmens thyssenkrupp in Krefeld erscheint aus der Vogelperspektive heraus im Bild. Ebenfalls von oben zu sehen ist hiernach das Innere der Produktionshalle mit dem neuen Messerbauroboter in seiner containerartigen Umhausung. Eine Sprecherstimme sagt währenddessen: „Die Firma Thyssenkrupp in Krefeld hat seit Anfang des Jahres einen zusätzlichen, ganz besonderen Mitarbeiter.“

Danach wird gezeigt, wie der Roboter ringförmige Messer-Werkzeuge auf eine runde Welle schiebt. Der Sprecher erläutert: „Der Roboter bestückt Wellen mit runden Messern.“

Als nächstes zeigt das Bild ein Drehkreuz mit mehreren solcher Messerwellen von oben. Direkt daneben steht die Anlage, in der die Messerwellen eingebaut werden. Durch die Anlage läuft ein langes Stahlband, das in Längsstreifen geschnitten wird. Im Detail wird nun gezeigt, wie die Messerwelle das Stahlband schneidet. Die Sprecherstimme erklärt: „In der nächsten Anlage schneiden diese Messerwellen dann lange Stahlbahnen in schmälere Streifen.“

Im Folgenden kommt Maschinenführer Karsten Röper ins Bild. Er zeigt, wie die Messerwellen am Drehkreuz herkömmlicherweise manuell mit den schweren ringförmigen Werkzeugen bestückt wurden. Pascal Roth, Tagschichtmeister und Schichtkoordinator im Unternehmen, kommt zu Wort und betont: „Wir haben vorher ungefähr 4,5 Tonnen täglich mit der Hand geprüft und eingebaut. Pro Schicht.“ Gleichzeitig ist weiterhin zu sehen, wie Karsten Röper die Messerwellen bestückt und die Messerkanten prüft beziehungsweise reinigt. Röper selbst sagt währenddessen: „Ja, wir mussten halt jedes Messer, jedes Gummi auf Beschädigungen prüfen. Jede einzelne Distanz mussten wir je nach Auftrag zusammensuchen. Es war körperlich anstrengend gewesen, dass Arme schmerzen, Rückenschmerzen eben, das Bücken.“ Der Sprecher ergänzt: „Immer wieder kommt es zu kleineren Unfällen.“ Und Pascal Roth bekräftigt: „Bei den Reinigungsarbeiten, da wir da auch mit dem Daumen am Messer fühlen müssen, hatten wir Schnittverletzungen, Stichwunden. Trotz Handschuhen gehen da kleine Stichverletzungen durch. Schließlich sagt auch Niederlassungsleiter Martin Jacobs: „Man merkt halt einfach, das ist halt ein Arbeitsplatz, der am meisten körperliche Belastung herbeigeführt hat. Halt auch Langzeitfolgen.“

Wieder wird der Messerbauroboter in seiner Umhausung aus der Vogelperspektive gezeigt. Der Sprecher verdeutlicht: „Die Lösung: Ein Roboter, der die schweren Messer automatisch bestücken kann.“ Danach erinnert Martin Jacobs, ergänzt von einer Aufnahme des thyssenkrupp-Geländes in Krefeld: „Als der Standort hier vor 15 Jahren auf der grünen Wiese eröffnet worden ist, hat man sich damals schon Gedanken drüber gemacht, eventuell mal so einen Roboter, wenn er technisch ausgereift ist, auch einsetzen zu können.“ Im Anschluss spricht Christian Emde, der Referent für das Projektmanagement Technik im Unternehmen: „Früher war es halt wirklich so, dass die Performance noch nicht ausreichte.“ Zu sehen ist dann noch einmal, wie der Roboter automatisch eine Messerwelle mit Werkzeugen bestückt. Dann sagt Pascal Roth: „Da sind wir jetzt auf einem ganz anderen Level. Wir schaffen bis zu zwölf Einbauten pro Schicht. Das hat vorher auch kein Mensch geschafft.“

Es folgen Eindrücke vom Blick in die Roboter-Umhausung: Ein Roboterarm fährt in seiner Umhausung hin und her, sucht sich aus den hier gelagerten Messer-Ringen, Abständen und sonstigen Werkzeugen die richtigen heraus und bestückt damit die Messerwellen auf einem Drehkreuz. Dabei kündigt der Sprecher an: „Wie genau der Roboter funktioniert, zeigt sich beim Blick ins Innere.“ Nun wird noch einmal gezeigt, wie eine Messerwelle automatisch bestückt wird. Eine ähnliche Messerwelle schneidet in der sogenannten Längsteilanlage eine lange Stahlbahn in schmälere Streifen. Das Bild zeigt, wie die Messerwelle in diese Längsteilanlage eingefahren wird. Währenddessen erklärt Christian Emde die Funktionsweise des Roboters: „Der Roboter besteht aus insgesamt zwei Portalen, die zwei Längsteilanlagen mit Werkzeugen bestücken. Insgesamt hat jeder Roboter noch mal eine Kantenkontrolleinheit, wo automatisch die Werkzeuge kontrolliert werden, die Schnittkanten mit Laser vermessen werden. Und wir haben auch noch eine Waschanlage.“ An der entsprechenden Stelle seiner Aussage sieht man die Kantenkontrolleinheit des Roboters, sowie die Waschanlagen, in die ein Werkzeug eingetaucht wird.

Danach zeigen Aufnahmen aus dem Inneren der Roboter-Umhausung noch einmal, wie der Roboterarm sich Werkzeuge heraussucht. Pascal Roth erklärt: „Also der Roboter läuft in seinem eigenen Lager hin und her und sucht sich dann auch die Werkzeuge, die er als nächstes braucht. Das hat er vorher berechnet mit der Software und weiß daher immer genau, welche Breiten wir spalten möchten. Wir können aber auch direkt über die Software Aufträge eingeben.“ Dabei ist zu sehen, wie Karsten Röper direkt vor der Roboter-Umhausung am Computer arbeitet. Ein Sprecher kommentiert: „Die Arbeit hat sich verändert.“ Und Pascal Roth bestätigt: „Vorher war es Muskelkraft, Jetzt muss man ein bisschen im Kopf arbeiten. Aber auch das kriegen die Mitarbeiter super hin. Die kennen sich sehr gut aus.“

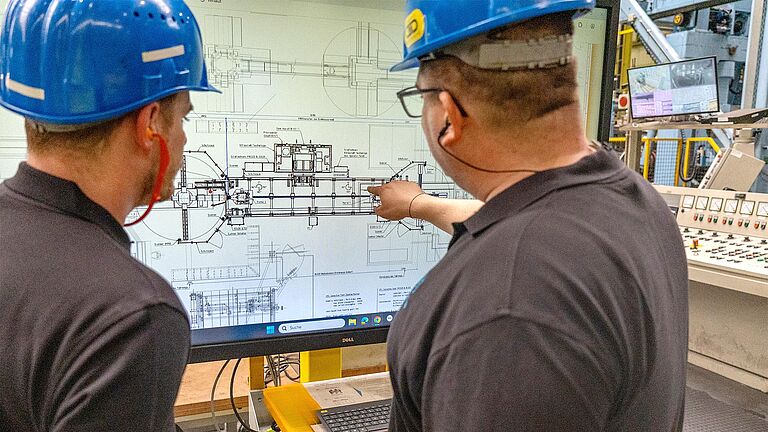

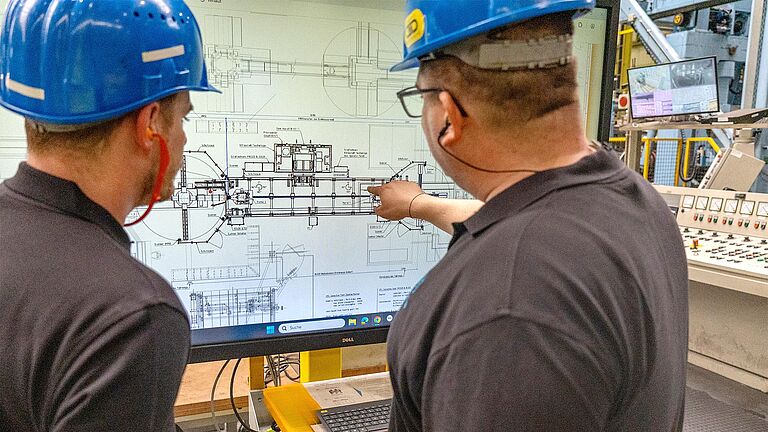

Nun zeigt das Bild, wie Karsten Röper und Pascal Roth sich am Computer besprechen. Karsten Röper geht am Roboter entlang durch das Bild. Er verdeutlicht: „Extra Schulungen wurden hier gemacht und daher ging es eigentlich reibungslos über. Man kommt nicht mehr so geschlaucht nach Hause und man hat halt hier auch mehr Spaß auf Arbeit.“

Während gezeigt wird, wie Pascal Roth sich gemeinsam mit Christian Emde digitale Baupläne des Roboters anschaut und diese bespricht, sagt Martin Jacobs: „Investitionen in die Zukunft sind immer wichtig. Und wenn man das Thema Mitarbeitergesundheit mit dem Thema Produktivität und Automatisierung verbinden kann, ist es natürlich umso angenehmer umso besser.“

Noch einmal zeigt eine Luftaufnahme den Messerbauroboter in der Produktionshalle. Der Sprecher fasst zusammen: „Die Zukunft im Messerbau: Dank eines innovativen Roboters wird sie leichter – und vor allem sicherer.“

Abschließend erscheint erneut der Pokal des BGHW-Präventionspreises „Die goldene Hand“ und daneben die Schrifteinblendung: „Die Goldene Hand 2025, Präventionspreis der BGHW, thyssenkrupp Materials Processing Europe GmbH, Krefeld, Installation eines Messerbauroboters an zwei Längsteilanlagen am Standort Krefeld.“

Was bisher reine Handarbeit war, wird jetzt zum innovativen Meilenstein in der Produktion: Am Standort Krefeld von Thyssenkrupp Materials Processing Europe sorgt ein Messerbauroboter dafür, dass die Bestückung der Längsteilanlagen – auch Spaltanlagen genannt – automatisiert erfolgt. Für die Mitarbeitenden bedeutet das eine spürbare Entlastung. Zwar ist kein einzelnes Messer tonnenschwer, doch über eine Schicht hinweg kommen schnell mehrere Tonnen an bewegtem Werkzeug zusammen – eine körperlich fordernde Aufgabe. Der Roboter übernimmt nun die präzise Auswahl und Platzierung der Messer, abgestimmt auf den jeweiligen Kundenauftrag. So wird nicht nur die Ergonomie verbessert, sondern auch die Prozesssicherheit erhöht.

BGHW-Präventionspreis: Bei Thyssenkrupp Materials Processing Europe trägt ein Messerbauroboter tonnenschwere Werkzeuge und schützt so die Gesundheit der Beschäftigten.